轨道、桥梁、隧道感知手段少。 轨道桥梁隧道监控监测技术少。 钢材、土建结构传感器寿命短、可靠性差。

无法快速获取设备故障信息,不能及时处理故障 无法实时获取作业人员位置、状态,存在怠工及安全风险 应急演练系统简单,无法复盘,不能保证演练效果

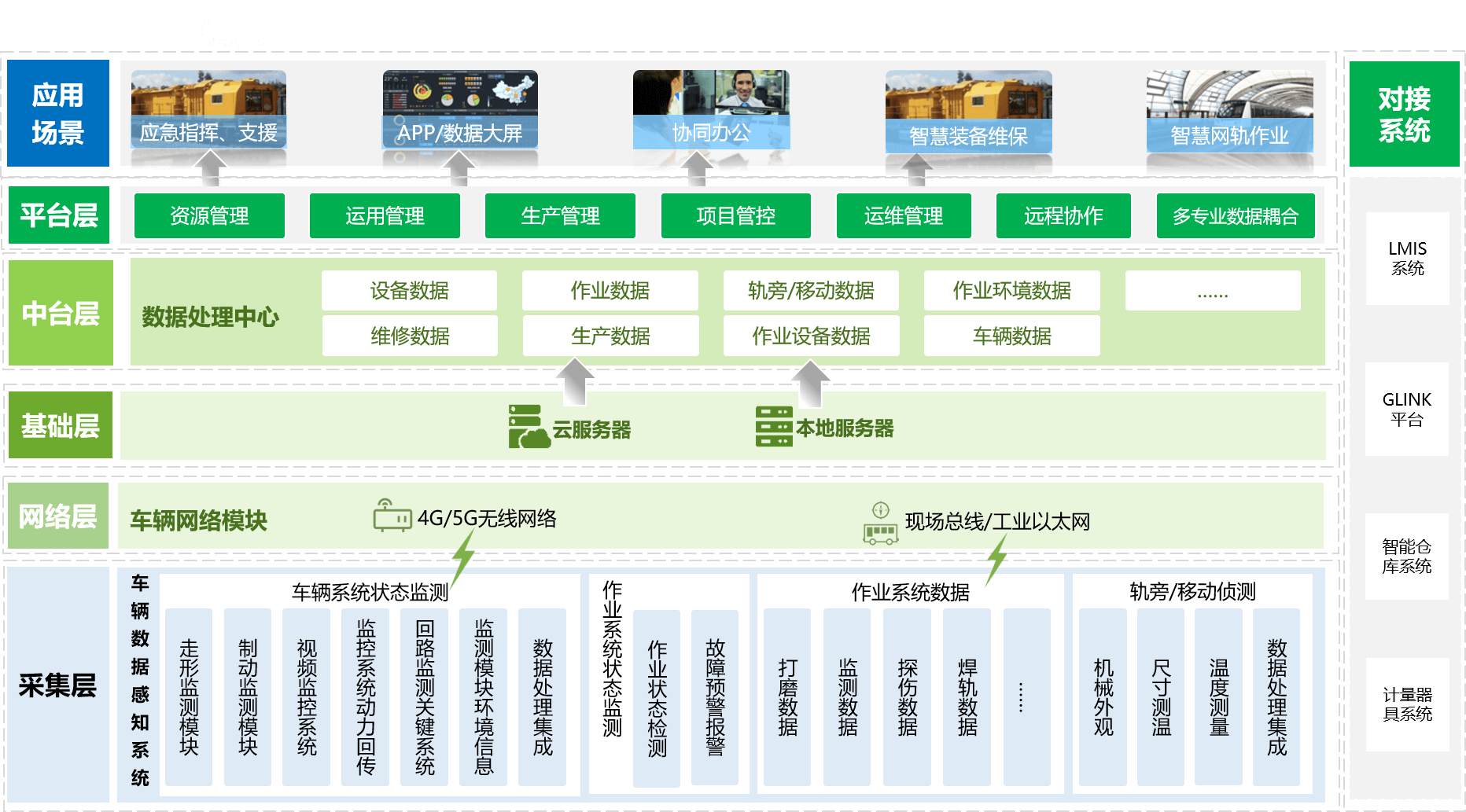

网络接入存在困难,数据孤岛,难以形成规模效应 跨专业关联信息缺失,业务数据缺乏传承性,未形成闭环管理 数据的挖掘和分析方面的信息化、智能化程度不够

对设备设施的数据采集手段以人工居多,滞后,信息反馈不及时 设备故障处理指导成本大

录入钢轨打磨需求记录,统一管理当前廓形和目标廓形;对应里程的静态检查、超限整改、人工打磨、换轨等钢轨维护数据;第三方钢轨检测车可分析的轨检数据、钢轨振动数据、波磨波形数据、平稳性数据车辆噪声数据。

上报走行系统数据、制动系统数据、动力传动系统数据、电气系统数据、作业设备状态动态数据参数,使用 GLINK APP人工补录无法自动上报动态参数数据

管理线路曲线数据、管理生产限制条件, 包含各线路联络线、工程车开行规则、检修要求、作业时长等信息。

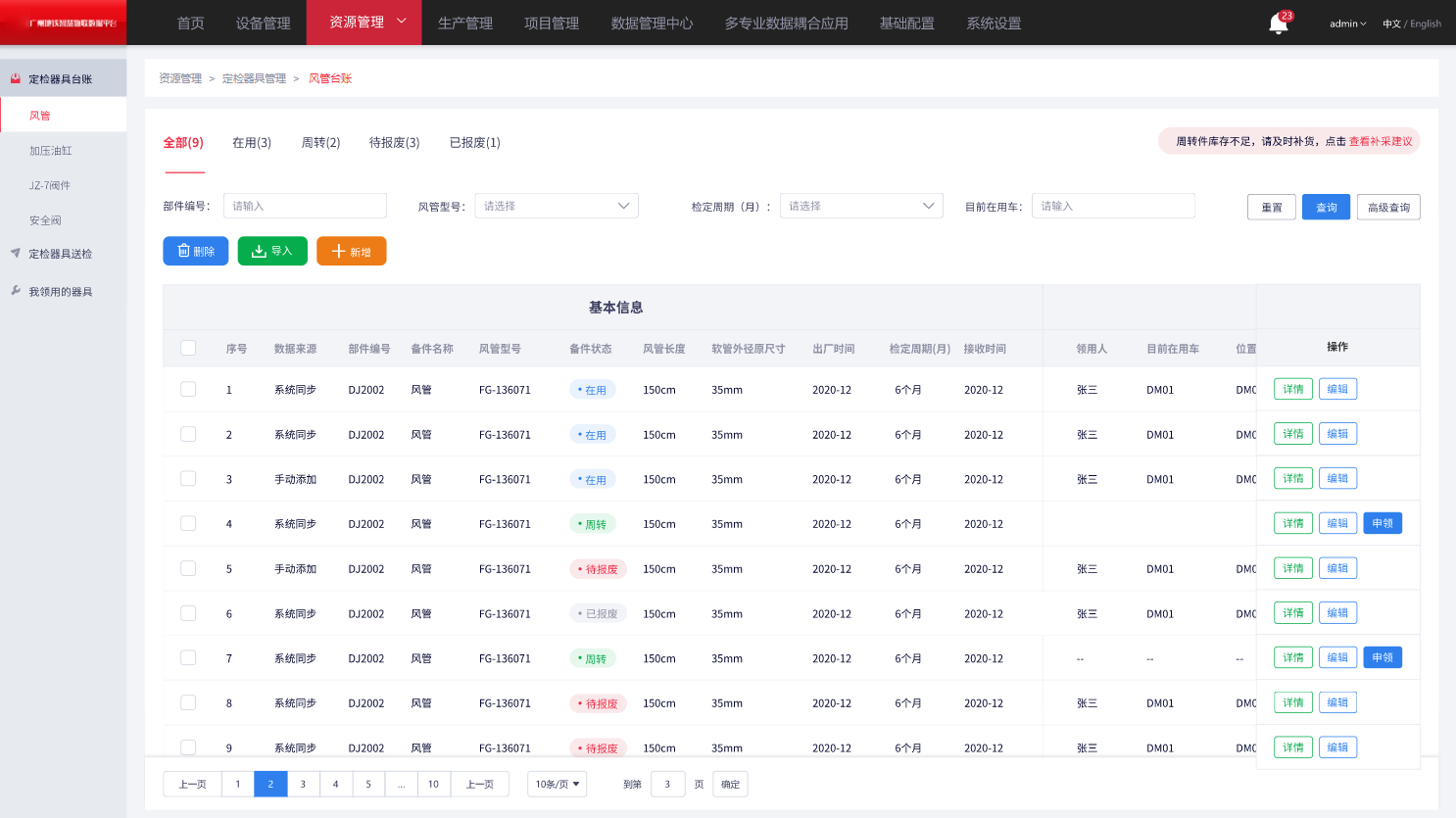

获取车辆部件数据,实现风管、加压油缸、阀件、安全阀定检器具管理功能,包括入库、领用、送检、报废等功能。为方便操作,定检器具功能同时支持PC端及 GLINK APP( GLINK 平台)移动端使用。

作业人员严格按照GLINK APP中已审批过的工序执行,及时准确收集测点数据,规避施工风险,帮助后续持续改建施工工艺。提交工序直接结果后调用 “测点数据同步接口”,将工序测点数据统一进行管理。

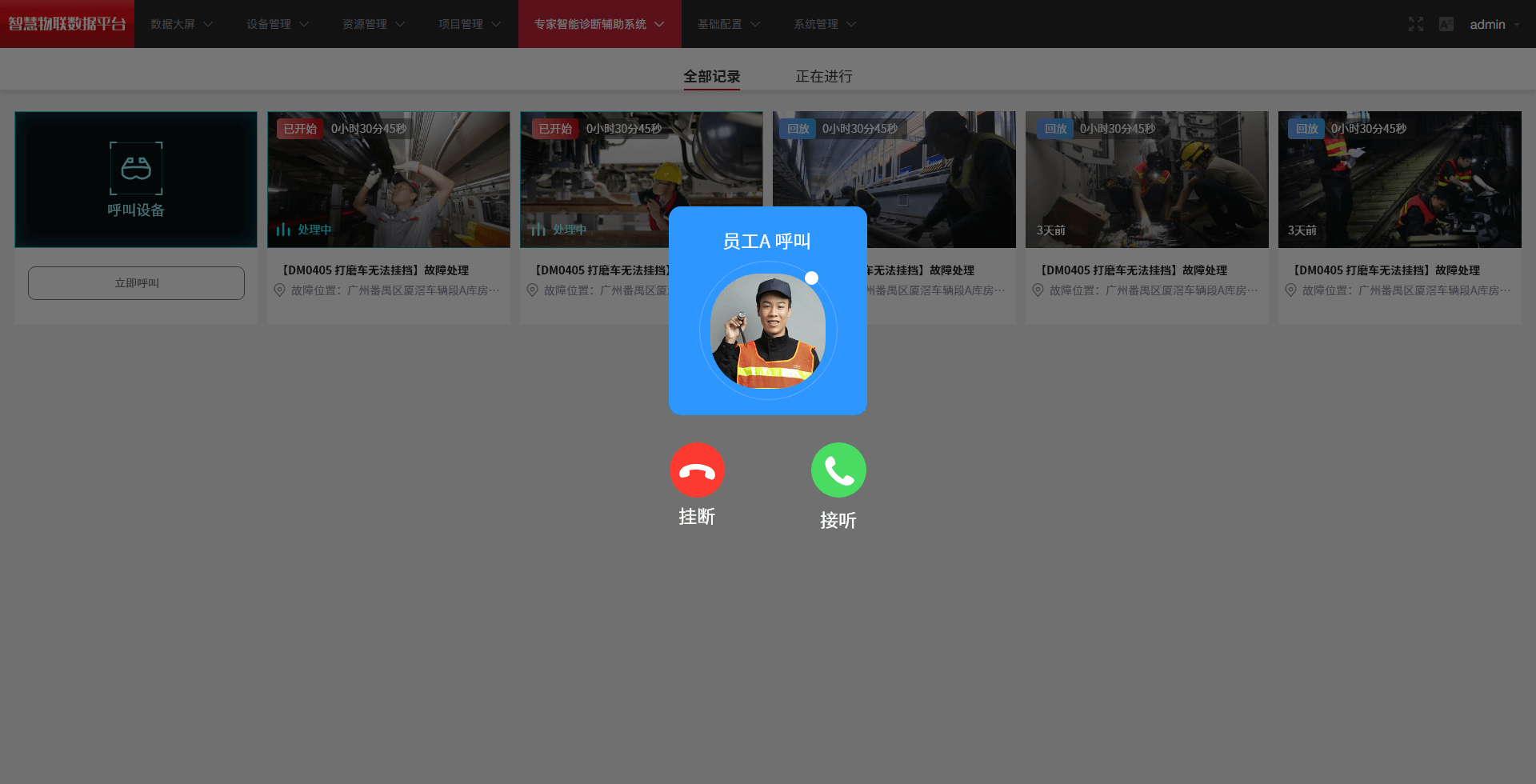

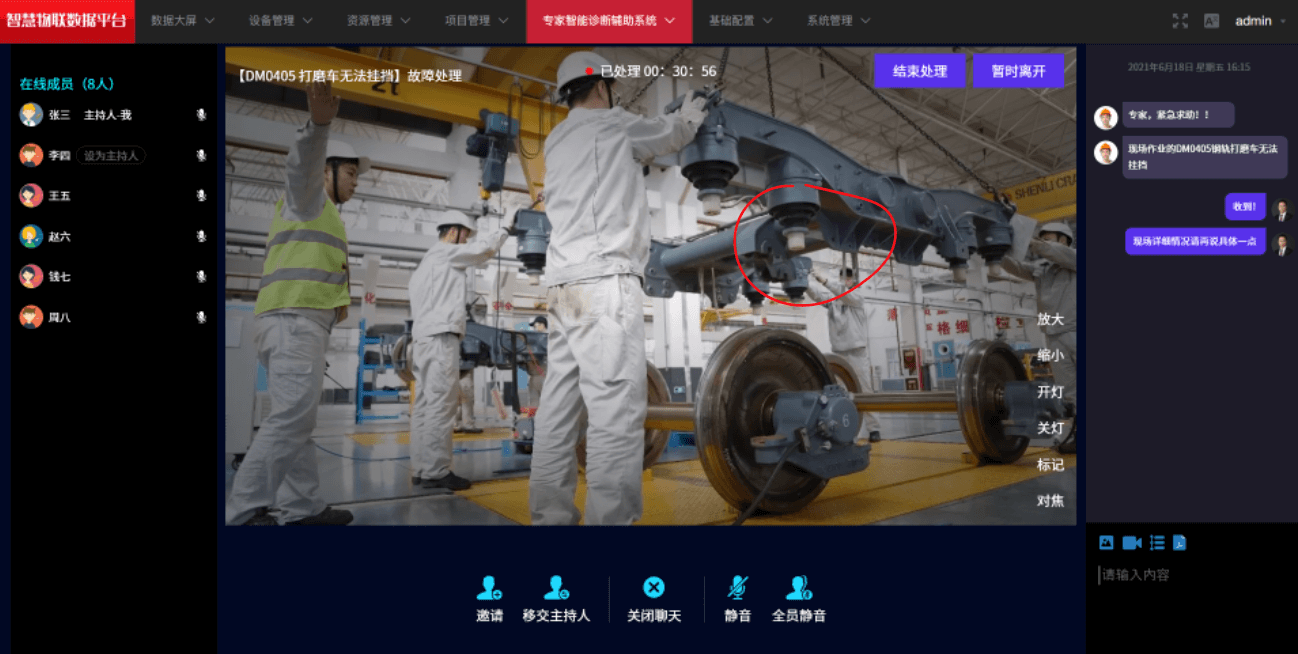

当在作业现场发生故障,作业人员无法自己解决的情况,可主动通过眼镜向在线专家寻求远程支持辅助,大屏会提示现场有人拨打专家,专家接听后可对现场进行远程指导工作,修复或操作正确后恢复正常作业。 专家也可主动呼叫在线的眼镜,实现双向呼叫 。

作业人员通过佩戴眼镜,将现场的画面以第一视角传输到专家端。 专家根据现场画面进行指引,标记图片,下达故障处理指令。 可以对画面视频标记,明确指明需要操作的地方点。眼镜会收到专家发送的图片等。

① 用户在后台自定义相关故障处理步骤,前端为专家引用。 ② 在处理不同类型故障的时候,手动标记接下来要进行的操作。 ② 眼睛端收到专家发送的步骤后,按照步骤标记,来进行下一步的操作。

对故障处理过程全记录。对于正在进行的可自主参与;对已处理完成的支持回放全过程。列表显示处理记录信息,如处理的故障问题,处理时长,故障发生点。

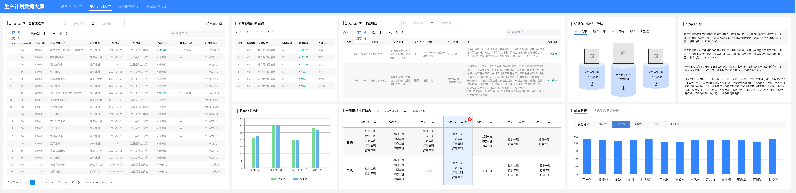

针对出厂验收、现场调试、质保期等质量问题进行系统管理; 对单台车或同类型车的同类型问题进行多维度统计分析; 项目当月完成情况、整体进度及是否滞后;当月质量状态,同比、环比对比分析故障发生趋势。

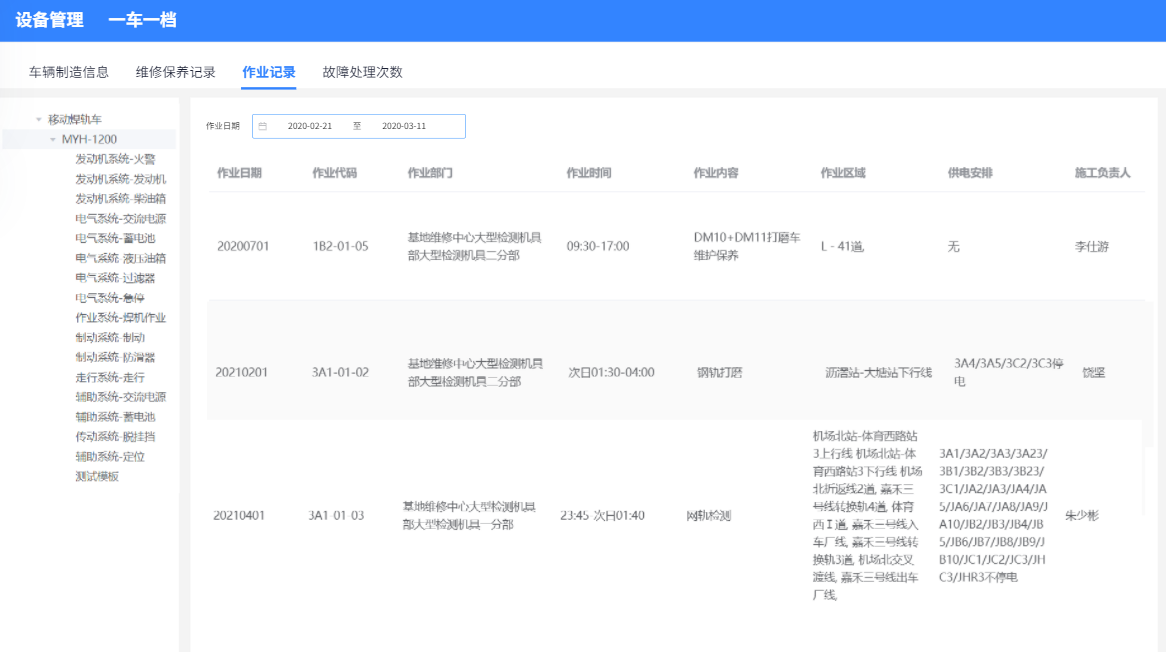

设备管理实行一车一档案,利用平台开展设备全寿命周期电子履历管理,从制造、维修、使用维度构建电子履历。根据机车采集数据,从系统、部件、数据项、月份、年度多维度进行统计。

手工分目录上传技术资料,个人视需要下载到电脑共享或个人电脑(需配置权限控制)。支持WORD、PDF、EXCEL、JPEG、AVI格式的在线预览,能在平台进行下载、上传、名称重命名、WORD内容检索等功能。

机车应急预案用于集中保存机车关键设备故障时的应急措施和解决办法,一旦机车关键设备出现故障,现场作业人员可以在G-Link APP上、指挥中心可以在应急指挥调度大屏上、专家可以在专家智能诊断辅助上,查询到相应的应急预案,以便及时指引相关人员快速恢复作业。

计划调度管理集中管理作业计划,包括打磨月度计划管理、机车维修计划管理;打磨计划审核通过后对钢轨打磨月度计划、维修计划管理,的执行结果(包括完成、延期、取消等)进行集中管理。

施工工序管理包括标准工序定义、同步作业令、配置作业工序、工序审批、执行工序、测点数据同步到LMIS等六个功能。作业人员严格按照GLINK APP中已审批过的工序执行,及时准确收集测点数据,规避施工风险,帮助后续持续改建施工工艺。

基于机器学习,分析波磨病害趋势,自动生成打磨模式,进行钢轨修复性打磨。通过设备关键部件在线诊断,及时反馈设备质量问题,自动生成维修建议。

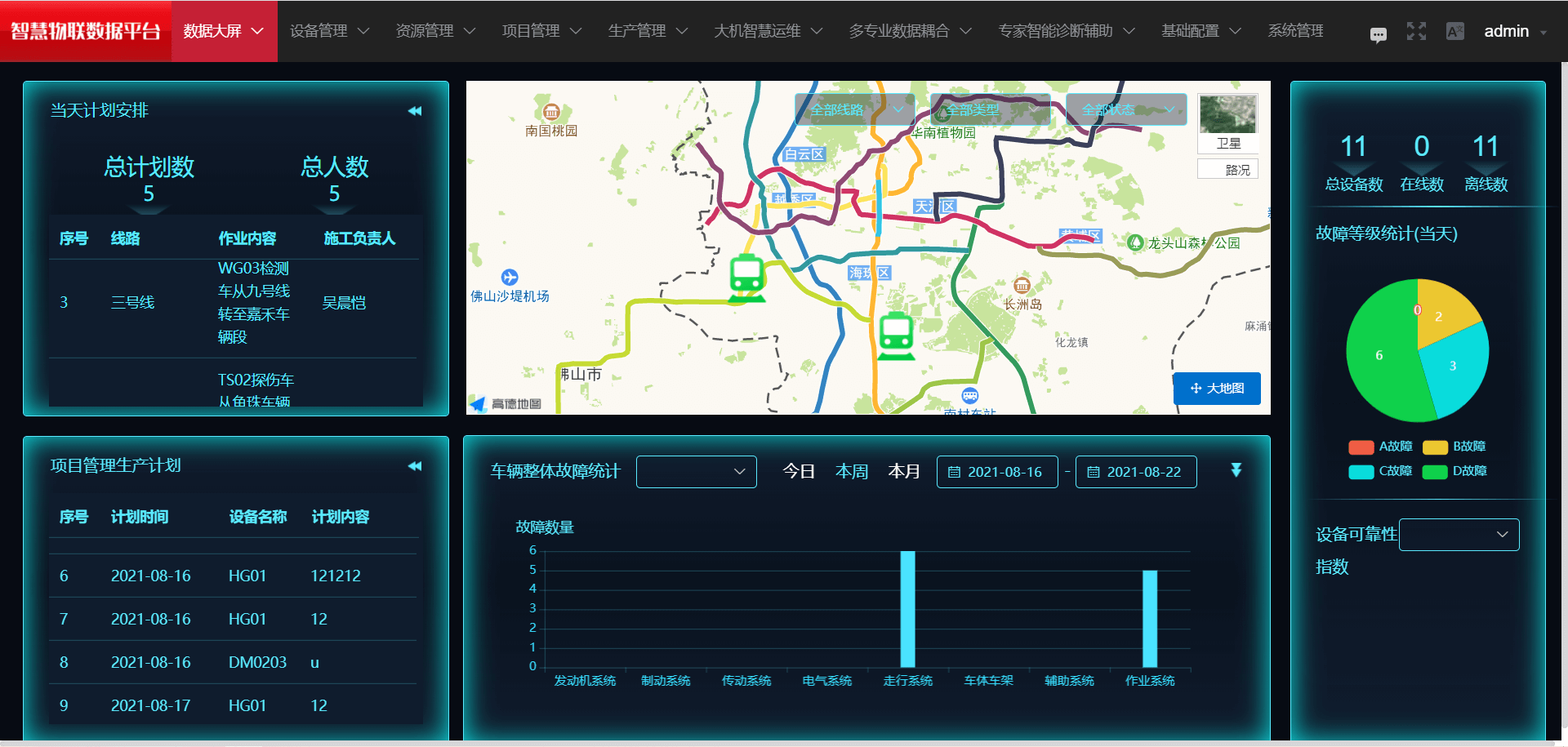

提取线路数据实时展示作业车辆数据,当天作业计划,统计设备状态及故障类型数据、车辆整体故障数据分析,生产计划数据提取。

在遇到作业发生紧急事故时,如人员问题、装备问题、车辆问题、设备问题等故障时,可通过该应急调度大屏,进行应急求助与应急调度,在屏幕上操作相关区域功能,可针对性处理紧急应对措施。

通过大屏用图表等方式实时显示内控、管理系统全年、月度的中大修计划(返厂、回场、交付、开工令等),执行数量,当前状态返厂维修、现场调试、自有车辆计划执行情况。实时显示各台车质保期遗留问题整改情况(通过A、B、C、D分类)。对关键节点或注意事项滚动提醒。自有工程车当天的上线或作业计划,大数据的汇总统计、分析、展示。使用图表展示计划执行情况,点击节点时采用图表展示节点相关信息,使用图表展示数量统计。

车载设备物联,故障实时监控预警,降低故障遗漏率,减少现场施工检测频次,降低生产安全风险与施工安全风险。

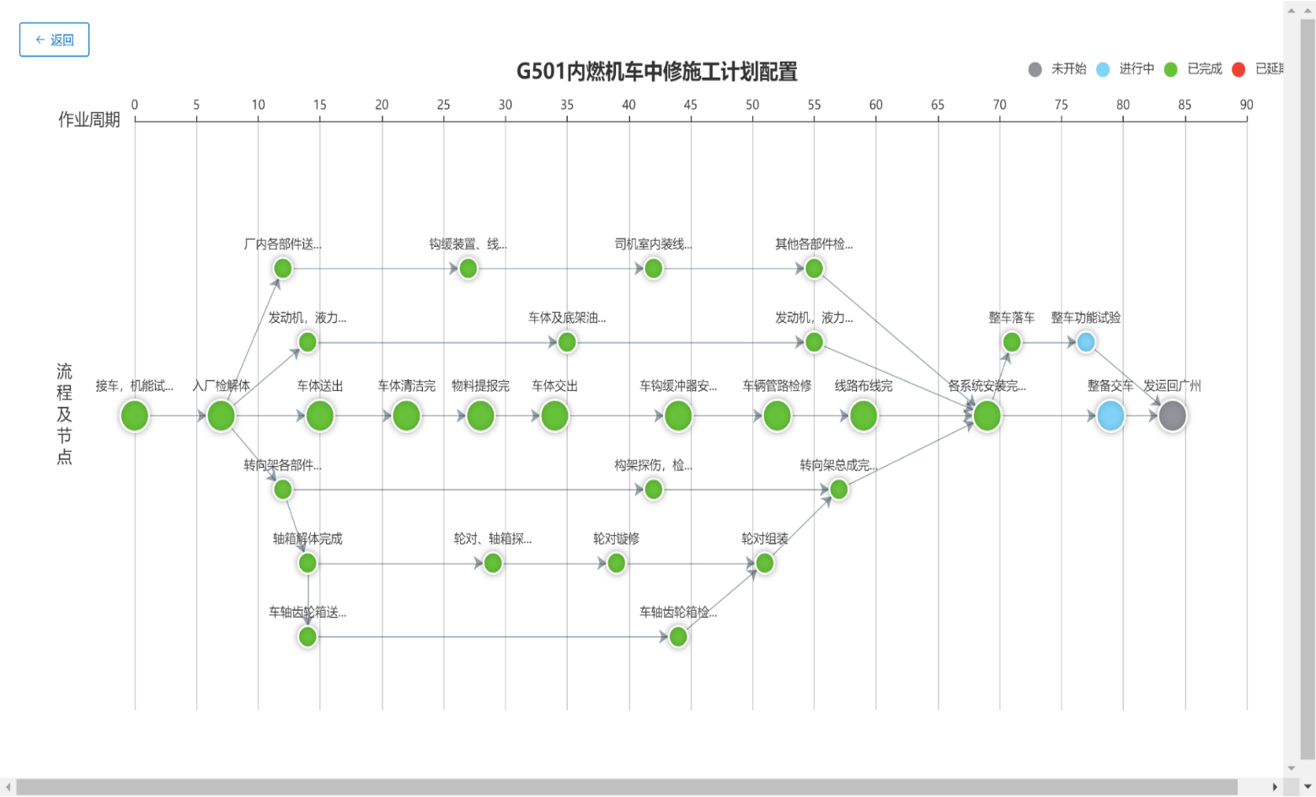

工程项目式管理 灵活配置节点、流程、事件、操作 关键任务定时通知

通过车载设备、移动设备(智能头盔、肩带式设备、手持式PDA)保持现场作业人员与后端技术人员实时互动,快速排查现场故障,提高生产质量与作业效率。

管理数字化、资源物联化、决策智慧化和服务周期化

留下您的联系方式,即可获取1V1免费专家咨询服务